L’éco-conception n’est plus une option, mais un levier de rentabilité direct pour les manufacturiers montréalais.

- Réduire le poids, optimiser les assemblages et choisir les bons matériaux (PCR) diminue les coûts directs et les écofrais.

- Anticiper les contraintes de production (moulage) et du recyclage local (centres de tri québécois) est la clé du succès.

Recommandation : Auditez vos produits actuels en fonction des contraintes de démontage et des grilles tarifaires de Recyc-Québec pour identifier les gains rapides.

Pour un designer industriel ou un ingénieur produit à Montréal, la pression est constante : innover, réduire les coûts, accélérer la mise en marché. Dans cette équation, l’éco-conception est souvent perçue comme une contrainte supplémentaire, un effort « pour la planète » déconnecté des impératifs financiers. On parle beaucoup de choisir des matériaux recyclables ou de penser à la fin de vie, mais ces conseils restent souvent à la surface, sans aborder les arbitrages techniques et économiques complexes qui se jouent en coulisses.

Pourtant, la véritable opportunité se cache précisément dans cette complexité. Et si la clé n’était pas de simplement « verdir » un produit, mais d’utiliser les principes de l’économie circulaire comme une discipline d’ingénierie pour débloquer des gains de second ordre ? L’enjeu n’est plus seulement de réduire l’impact environnemental, mais de repenser la conception pour diminuer les coûts de matière première, de transport, et même les écofrais versés à des organismes comme Recyc-Québec. Il s’agit d’un changement de paradigme : l’éco-conception n’est pas un coût, mais une stratégie de réduction des coûts.

Cet article n’est pas une liste de bonnes intentions. C’est un guide pratique destiné aux professionnels qui conçoivent les produits de demain à Montréal. Nous allons déconstruire, étape par étape, les leviers techniques concrets qui permettent de transformer les contraintes écologiques en avantages compétitifs tangibles, en nous appuyant sur les réalités du tissu industriel et réglementaire québécois.

Pour naviguer efficacement à travers les stratégies et les arbitrages techniques, cet article est structuré pour vous guider des gains les plus directs aux approches les plus systémiques. Chaque section aborde un levier spécifique, du choix des matériaux à la symbiose industrielle, en passant par les réalités de la production.

Sommaire : Éco-conception : le guide pour réduire vos coûts de production

- Pourquoi réduire le poids de votre produit de 10% impacte doublement votre marge ?

- Comment assembler vos produits pour qu’ils soient réparables et recyclables en fin de vie ?

- Plastique vierge ou recyclé post-consommation (PCR) : le vrai coût de la transition

- L’erreur de la colle permanente qui rend votre produit impossible à recycler

- Quand adapter vos emballages pour réduire vos écofrais à Recyc-Québec ?

- Pourquoi votre prototype imprimé en 3D est impossible à mouler industriellement ?

- Métal, nylon ou résine : quel filament résiste aux conditions de votre usine ?

- Comment transformer vos déchets industriels en revenus grâce à la symbiose industrielle ?

Pourquoi réduire le poids de votre produit de 10% impacte doublement votre marge ?

La première piste d’optimisation en éco-conception est souvent la plus intuitive : l’allègement. Chaque gramme de matière en moins sur un produit se traduit directement par une économie sur le coût d’achat des matières premières. Pour un produit fabriqué en grande série, cette économie marginale se transforme rapidement en un gain financier substantiel. Mais l’impact ne s’arrête pas là. C’est un gain de second ordre, souvent sous-estimé, qui décuple la rentabilité de cette approche : la réduction des coûts logistiques.

Un produit plus léger est un produit moins cher à transporter. L’optimisation du poids et du volume des marchandises peut entraîner une réduction de 10 à 30% des coûts de transport, un poste de dépense majeur pour toute entreprise manufacturière. Cet effet est double : vous payez moins pour la matière et moins pour l’acheminer vers vos clients. C’est un arbitrage technique gagnant sur toute la ligne, qui améliore la marge brute sans compromettre la fonctionnalité, à condition que l’allègement soit intelligemment conçu pour préserver l’intégrité structurelle du produit.

L’exemple des Industries Mailhot, un fabricant québécois d’élévateurs hydrauliques, est particulièrement parlant. En repensant leurs produits pour qu’ils soient plus légers et facilement démontables, ils ont non seulement réduit leurs coûts de matière et de transport, mais ont également créé une nouvelle ligne d’affaires en remettant à neuf les produits en fin de vie. Le président Yvan Morin a confirmé un retour sur investissement en moins de 24 mois, prouvant que l’éco-conception est un puissant moteur de rentabilité.

Comment assembler vos produits pour qu’ils soient réparables et recyclables en fin de vie ?

La durabilité d’un produit ne se joue pas seulement sur le choix des matériaux, mais fondamentalement sur la manière dont ils sont assemblés. Comme le souligne l’Institut de développement de produits, une autorité reconnue au Québec, une affirmation clé doit guider toute démarche de conception : 80% des impacts environnementaux d’un produit sont déterminés dès sa phase de conception. Cela place une responsabilité immense, mais aussi une formidable opportunité, entre les mains des designers et ingénieurs.

80% des impacts d’un produit sont déterminés au moment de sa conception.

– Institut de développement de produits, Mouvement québécois de la qualité – Ressources écoconception

Penser à la fin de vie, ce n’est pas une abstraction. C’est une question très concrète : comment le produit sera-t-il désassemblé ? Un consommateur pourra-t-il remplacer une pièce défectueuse ? Un opérateur dans un centre de tri pourra-t-il séparer les différents matériaux ? La conception pour le désassemblage (Design for Disassembly – DfD) consiste à privilégier des solutions d’assemblage réversibles. L’objectif est de remplacer les liaisons permanentes (colles, soudures) par des solutions mécaniques standardisées.

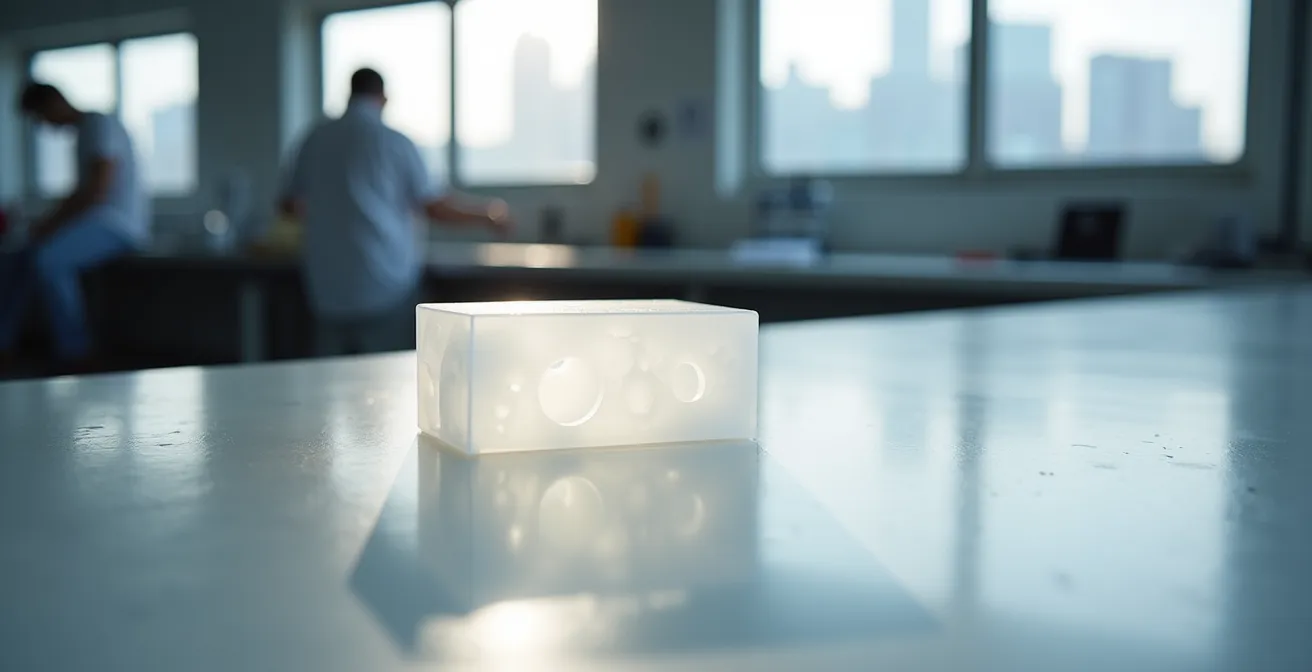

Pour bien visualiser cet arbitrage technique, il est utile de se concentrer sur les jonctions entre les pièces. L’illustration ci-dessous met en évidence des solutions de conception modulaire.

Comme on peut le constater, l’utilisation de vis standards, de clips de fixation (snap-fits) ou d’autres connecteurs réversibles est la pierre angulaire d’un produit réparable et recyclable. Non seulement cela facilite la maintenance et prolonge la durée de vie du produit, mais cela garantit surtout que les matériaux pourront être séparés et valorisés en fin de vie, au lieu de finir en bloc monolithique à l’enfouissement. C’est une approche qui crée de la valeur à chaque étape du cycle de vie.

Plastique vierge ou recyclé post-consommation (PCR) : le vrai coût de la transition

L’une des décisions les plus impactantes en éco-conception est le choix de la matière, notamment la transition du plastique vierge vers le plastique recyclé post-consommation (PCR). Pour de nombreux ingénieurs, cette transition est synonyme de coûts supplémentaires et de complexité technique. Le plastique PCR est souvent perçu comme plus cher et moins performant, un arbitrage défavorable à première vue. Pourtant, une analyse plus fine, ancrée dans la réalité économique québécoise, révèle une tout autre histoire.

L’argument de la rentabilité est souvent le premier frein, mais les données démontrent le contraire. Une étude québécoise menée par l’Institut de développement de produits et le Pôle Éco-conception a révélé que pour 96% des entreprises, l’écoconception a un effet positif ou neutre sur leur profit. Le passage au PCR n’est pas une dépense, c’est un investissement stratégique. Certes, le coût initial de la matière PCR peut être supérieur de 5 à 20 % à celui du plastique vierge, et des adaptations sur les moules peuvent être nécessaires. Cependant, ces coûts sont souvent largement compensés par d’autres facteurs.

Le tableau suivant, basé sur des données de la BDC, détaille cet arbitrage financier en tenant compte des aides disponibles au Québec. Il montre comment les coûts initiaux sont amortis et peuvent même mener à une augmentation de la marge.

| Critère | Plastique vierge | Plastique PCR |

|---|---|---|

| Prix matière première | Référence 100% | 105-120% du vierge |

| Coûts adaptation moules | 0 | 5000−15000 |

| Tests validation | Standards | +20% coûts tests |

| Subventions disponibles | Aucune | Jusqu’à 50% (ESSOR, Investissement Québec) |

| Marge bénéficiaire finale | Référence | +12% en moyenne après 18 mois |

Ce qui rend la transition particulièrement intéressante à Montréal, ce sont les subventions et programmes de soutien. Des organismes comme Investissement Québec peuvent financer jusqu’à 50% des coûts liés à l’adaptation des équipements. Au final, après une période d’amortissement d’environ 18 mois, la plupart des entreprises constatent une augmentation de leur marge bénéficiaire, sans compter l’amélioration de leur image de marque.

L’erreur de la colle permanente qui rend votre produit impossible à recycler

En conception de produit, l’utilisation de colles permanentes et d’adhésifs structuraux est une pratique courante pour obtenir des assemblages robustes et esthétiques. C’est une solution rapide, économique et efficace. Cependant, du point de vue de l’économie circulaire, c’est l’une des erreurs les plus dommageables. Un produit composé de plusieurs matériaux (par exemple, un boîtier en plastique collé à un cadre métallique) devient un « contaminant » pour les filières de recyclage québécoises.

Dans un centre de tri moderne comme celui de Lachine à Montréal, les procédés de séparation sont largement automatisés (tri optique, aimants, courants de Foucault). Ces systèmes sont conçus pour identifier et séparer des mono-matériaux. Un objet composite, où les matériaux sont fusionnés par une colle, ne peut être séparé mécaniquement. Il est donc systématiquement rejeté et envoyé à l’enfouissement. L’utilisation d’une colle permanente condamne donc un produit, même s’il est composé de matériaux 100% recyclables, à ne jamais être recyclé. C’est une décision de conception qui a des conséquences irréversibles en fin de vie.

Heureusement, de nombreuses alternatives techniques existent pour remplacer les adhésifs permanents tout en assurant l’intégrité structurelle du produit. L’enjeu pour le designer est de choisir la bonne solution en fonction des contraintes de son produit (étanchéité, résistance mécanique, esthétique). Voici quelques pistes explorées par des experts comme Éco Entreprises Québec (ÉEQ) :

- Assemblages par clips mécaniques : Permettent un démontage rapide, souvent sans outils, idéal pour l’électronique grand public.

- Rivets pop démontables : Offrent une fixation solide mais peuvent être retirés facilement en centre de tri.

- Adhésifs thermiquement réversibles : Une solution innovante où l’adhésif perd ses propriétés à une certaine température (ex: 80°C), permettant une séparation propre des matériaux.

- Systèmes d’emboîtement par pression : Conçus directement dans les pièces moulées, ils éliminent le besoin de toute fixation tierce.

- Vis standards : La solution la plus simple et efficace pour la réparabilité, car elle permet à n’importe qui de démonter le produit avec des outils courants.

Adopter ces solutions est un pas décisif vers une véritable circularité. Cela demande un effort de conception initial plus important, mais garantit que la valeur des matériaux ne sera pas perdue en fin de vie.

Quand adapter vos emballages pour réduire vos écofrais à Recyc-Québec ?

Pour toute entreprise qui met sur le marché québécois des produits emballés, la contribution au système de collecte sélective est une réalité financière incontournable. Gérée par Éco Entreprises Québec (ÉEQ), cette contribution, souvent appelée « écofrais », est calculée en fonction du type et du poids des matériaux d’emballage que vous utilisez. Depuis 2005, ce sont plus de 1 milliard de dollars qui ont été versés par les entreprises pour financer la modernisation et l’opération du système de recyclage. L’optimisation de vos emballages n’est donc pas seulement un geste écologique, c’est un levier direct pour réduire cette charge financière.

Le moment idéal pour adapter vos emballages est maintenant. La grille tarifaire d’ÉEQ est conçue pour inciter les entreprises à faire des choix plus responsables. Elle fonctionne sur un principe de bonus-malus : les emballages faciles à recycler bénéficient d’un tarif réduit, tandis que ceux qui posent problème aux centres de tri sont pénalisés par un malus. Un designer ou un ingénieur a donc le pouvoir, par ses choix de conception, de faire baisser directement la facture. Ignorer ces règles, c’est laisser de l’argent sur la table.

La question n’est plus « si » mais « comment » s’adapter. Les optimisations les plus rentables sont souvent simples à mettre en œuvre et concernent des aspects précis de la recyclabilité, comme la couleur, le type de matériau ou la présence de composants problématiques. Voici un plan d’action concret pour auditer vos emballages et cibler les gains les plus rapides.

Votre plan d’action pour réduire vos écofrais

- Passer d’un emballage noir à une couleur détectable : Les plastiques noirs (notamment en PET) sont invisibles pour les trieurs optiques. Changer pour une couleur claire peut générer une économie de 15-20% sur les écofrais grâce au bonus de recyclabilité.

- Substituer un laminé par un mono-matériau : Remplacer un emballage multi-couches (ex: plastique-aluminium) par une solution 100% recyclable (ex: un film PE) peut réduire la contribution de 25-30% selon la grille tarifaire d’ÉEQ.

- Optimiser la taille pour réduire le vide : Diminuer le « vide » dans vos emballages réduit le poids total déclaré et a un impact direct sur le calcul des contributions, avec une baisse potentielle de 10-15%.

- Vérifier la compatibilité des étiquettes et adhésifs : Utiliser des étiquettes et colles qui se séparent facilement lors du processus de lavage des plastiques recyclés est un critère de plus en plus important.

- Consulter les outils d’ÉEQ : Utiliser les simulateurs en ligne d’Éco Entreprises Québec pour évaluer l’impact de vos changements avant de les mettre en production et valider vos gains potentiels.

Chacune de ces actions représente un arbitrage technique où un petit changement de conception peut se traduire par des économies significatives et récurrentes.

Pourquoi votre prototype imprimé en 3D est impossible à mouler industriellement ?

L’impression 3D a révolutionné le prototypage. Elle permet aux designers et ingénieurs de matérialiser une idée en quelques heures, de tester une ergonomie, de valider un assemblage. Cependant, un piège majeur guette les équipes qui ne pensent pas à l’étape suivante : la production en série. Un objet parfaitement imprimable en 3D est très souvent totalement infaisable par moulage par injection, la technique utilisée pour la production de masse de pièces plastiques.

La raison de cette incompatibilité réside dans les contraintes physiques radicalement différentes des deux procédés. L’impression 3D construit un objet couche par couche, ce qui autorise des géométries extrêmement complexes, des cavités internes et des parois à 90 degrés (voire en contre-dépouille). Le moulage, à l’inverse, consiste à injecter du plastique fondu dans un moule en acier qui doit ensuite pouvoir s’ouvrir pour libérer la pièce. Cette simple nécessité de « démouler » la pièce impose des règles de conception strictes, connues sous le nom de Design for Manufacturing (DfM).

Ignorer ces règles au stade du prototypage conduit à un mur : le design final doit être entièrement retravaillé pour la production, entraînant des retards et des surcoûts considérables. Les laboratoires de l’ÉTS et de Polytechnique Montréal, qui accompagnent les PME, insistent sur l’intégration de ces contraintes dès le départ.

L’illustration ci-dessus met en lumière deux des règles les plus fondamentales du moulage : les angles de dépouille et l’épaisseur de paroi constante. Toutes les parois verticales doivent avoir une légère inclinaison (généralement 1 à 3 degrés) pour faciliter l’éjection de la pièce. De plus, l’épaisseur de la pièce doit être la plus uniforme possible (souvent entre 2 et 4 mm) pour éviter les déformations et les retassures lors du refroidissement du plastique. Un bon prototype 3D, conçu pour la production, intégrera déjà ces contraintes, même si elles ne sont pas nécessaires pour l’impression elle-même.

Métal, nylon ou résine : quel filament résiste aux conditions de votre usine ?

L’impression 3D ne sert pas qu’au prototypage esthétique. De plus en plus, elle est utilisée pour fabriquer des pièces fonctionnelles directement utilisables en usine : gabarits de perçage, fixations, pièces de rechange pour machines, ou encore outillage sur mesure. Dans ce contexte, le choix du filament n’est plus une question de couleur ou de coût, mais de performance et de résistance aux conditions industrielles parfois extrêmes présentes dans les usines de la région de Montréal : variations de température, exposition aux produits chimiques, cycles de gel/dégel, et rayons UV pour les applications extérieures.

Choisir le mauvais matériau peut avoir des conséquences graves : une pièce qui se déforme sous l’effet de la chaleur, un gabarit qui se casse, ou un joint qui perd son élasticité au froid. Le PLA standard, bien que parfait pour le prototypage rapide, est souvent inadapté à un environnement de production en raison de sa faible résistance à la température (environ 60°C). Il est donc crucial pour l’ingénieur de connaître les propriétés des différents filaments techniques pour faire un choix éclairé.

L’arbitrage se fait sur un spectre de propriétés mécaniques, thermiques et chimiques. Le tableau comparatif suivant synthétise les caractéristiques des principaux filaments industriels et leurs applications typiques dans un contexte québécois, où la résistance au froid (-30°C) peut être un critère déterminant.

| Matériau | Résistance température | Résistance chimique | Résistance UV/Froid (-30°C) | Applications Montréal |

|---|---|---|---|---|

| PLA standard | 60°C max | Faible | Très faible | Prototypage intérieur uniquement |

| ABS | 100°C | Moyenne | Faible | Pièces intérieures, gabarits |

| Nylon (PA12) | 180°C | Excellente | Bonne | Agroalimentaire, outillage |

| PEEK | 250°C | Exceptionnelle | Excellente | Aéronautique (normes FAR) |

| TPU | 80°C | Bonne | Excellente flexibilité à -30°C | Joints, applications extérieures |

Le choix dépendra donc entièrement de l’application. Pour un gabarit d’assemblage simple en intérieur, l’ABS peut suffire. Pour une pièce en contact avec des huiles ou des solvants, le Nylon (PA12) sera plus indiqué. Pour des applications extérieures soumises au climat montréalais, la flexibilité à basse température et la résistance aux UV du TPU en font un candidat idéal. L’analyse précise du besoin est la clé pour ne pas sur-spécifier (et surpayer) un matériau ou, à l’inverse, risquer une défaillance en production.

À retenir

- L’éco-conception est avant tout une stratégie de réduction des coûts (matières, transport, écofrais).

- La conception pour le désassemblage et le choix d’assemblages réversibles sont cruciaux pour la recyclabilité au Québec.

- Anticiper les contraintes de fabrication (moulage) et les spécificités des matériaux (PCR, filaments 3D) dès la phase de conception évite des surcoûts majeurs.

Comment transformer vos déchets industriels en revenus grâce à la symbiose industrielle ?

L’éco-conception ne s’arrête pas aux portes de votre produit ; elle englobe l’ensemble de votre processus de production. Chaque entreprise génère des matières résiduelles, ou « déchets » : chutes de plastique, sciure de bois, chaleur fatale issue des machines, emballages de fournisseurs… Traditionnellement, ces flux représentent un coût (collecte, enfouissement). La symbiose industrielle propose un changement radical de perspective : et si le déchet d’une entreprise devenait la matière première d’une autre ?

Ce concept, qui est au cœur de l’économie circulaire, trouve une application très concrète à Montréal et au Québec grâce à des initiatives structurées. Il s’agit de créer un écosystème local où les entreprises collaborent pour valoriser leurs flux de matières, générant des bénéfices économiques et environnementaux mutuels. Au lieu de payer pour jeter, une entreprise peut vendre ses rebuts à un voisin qui en a besoin, créant ainsi une nouvelle source de revenus tout en réduisant l’enfouissement.

L’initiative Synergie Québec est un exemple phare de cette approche sur le territoire. En connectant des milliers d’entreprises, elle a permis de créer des centaines de synergies profitables, prouvant que le modèle est viable et scalable.

Étude de cas : Synergie Québec, le réseau de l’économie circulaire

Animée par le Centre de transfert technologique en écologie industrielle (CTTÉI), Synergie Québec est une plateforme qui met en relation plus de 4000 entreprises participantes via un réseau de 60 animateurs territoriaux. Le principe est simple : une entreprise peut publier sur la plateforme les matières résiduelles dont elle dispose (chaleur fatale, plastiques, bois, etc.) et trouver des entreprises locales intéressées à les récupérer. Les exemples de succès sont nombreux : une entreprise agricole de la Montérégie qui chauffe ses serres avec la chaleur fatale d’un centre de données voisin, ou un ébéniste qui fabrique des objets à partir des chutes de bois d’un manufacturier de palettes. Ces synergies génèrent des économies substantielles pour les deux parties et détournent des tonnes de matières de l’enfouissement.

Pour un designer ou un ingénieur, intégrer cette réflexion en amont peut être très puissant. En choisissant des matériaux dont les chutes sont facilement valorisables par des partenaires locaux, ou en concevant des processus qui génèrent des co-produits de qualité, vous pouvez transformer un centre de coût en un centre de profit.

Pour mettre ces conseils en pratique, la première étape consiste à réaliser un diagnostic du cycle de vie de votre produit phare en tenant compte des réalités du marché montréalais. Évaluez dès maintenant la solution la plus adaptée à vos besoins spécifiques.

Questions fréquentes sur l’éco-conception et le recyclage à Montréal

Pourquoi les produits multi-matériaux collés sont-ils problématiques pour les centres de tri?

Les centres de tri comme celui de Lachine utilisent un tri optique et manuel. Les matériaux collés ensemble ne peuvent pas être séparés mécaniquement et finissent systématiquement en refus de tri, augmentant les coûts pour tous.

Quels matériaux sont acceptés par les recycleurs québécois?

Les recycleurs partenaires d’ÉEQ acceptent principalement les mono-matériaux: plastiques #1 à #7 non-noirs, métaux ferreux et non-ferreux, papier et carton non-laminés, verre clair.

Comment vérifier la compatibilité de mon produit avec le système de recyclage?

ÉEQ propose des audits gratuits pour les entreprises montréalaises. Le portail en ligne permet aussi de simuler la recyclabilité selon les spécifications des centres de tri québécois.